Пеллеты (от англ. pellets – гранулы) – это цилиндрические прессованные отходы древесного, лесного, мебельного, сельскохозяйственного, торфяного и других аналогичных производств. Полученные в результате технологической обработки гранулы представляют собой экологически чистое и дешевое топливо, имеющее теплотворную способностью, позволяющую конкурировать с соляркой, углем и дровами.

Безваловые шнековые конвейеры шведской компании PST широко используются на заводах по производству пеллет, поскольку в технологическом процессе необходима транспортировка сырья на разные уровни, на существенные расстояния и под различным углом (от узла подачи сырья к сушилке, от сушилки к бункеру хранилища, от бункера хранилища к молотковой дробилке, от молотковой дробилки к пеллетному прессу и т.д.). Шнековое оборудование (конвейеры для пеллет) компании PST как с точки зрения применимых материалов, так и конструктивно, специально предназначено для пеллет как типа сырья, начиная от исходной стружки, сухих и сырых (мокрых) опилок и заканчивая древесным порошком.

Рассчитать, подобрать, заказать и купить конвейеры для пеллетного производства Вы можете в нашей компании.

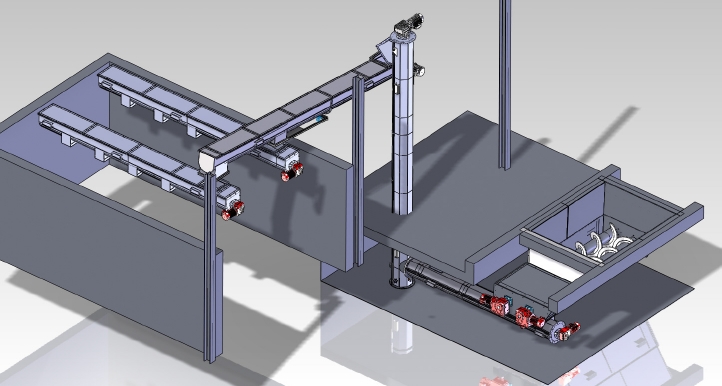

Схема производства пеллет

Производят пеллеты путем измельчения исходного сырья, его последующего высушивания и прессования.

Процесс производства пеллет схематично выглядит следующим образом. Крупные отходы измельчаются в щепу с помощью рубильной машины. Затем щепа и опилки поступают на склад (он представляет собой чаще всего систему «живое дно» – многошнековые бункеры), с которого осуществляется дозированная подача материала на технологическую линию. На этой стадии сырье имеет естественную влажность 40-50%.

Со склада сырье подается на дробильную установку, измельчающую его до частиц размером 2-3 мм. На этом же этапе сырье проходит через вибросито, магнитный и гравитационный сепараторы, очищающие материал от случайно попавших в него крупных включений, металла и камней. Подготовленное сырье поступает на сушку в сушильный барабан, который использует горячий воздух, вырабатываемый теплогенератором (в нем также сжигаются древесные отходы, подаваемые из отдельного топливного склада). Сырье высушивается до относительной влажности 8-12%, что важно, поскольку при влажности за пределами этого диапазона гранула не сможет сформироваться при дальнейшей обработке. После барабана высушенный материал поступает в молотковую дробилку окончательного измельчения до частиц размером 1 мм (древесная мука). Далее образовавшаяся древесная масса направляется под мощный пресс-гранулятор: масса продавливается между пресс-роликами и выдавливается через отверстия в матрице. В качестве склеивающей составляющей используется природный компонент древесины – лигнин. Поскольку давление между роликами и матрицей достигает 200 кгс/см2, то гранулы на выходе из гранулятора очень горячие. За счет повышенной температуры из клеток растительного материала освобождается лигнин, который при последующем остывании получившихся пеллет крепко связывает их измельченные компоненты.

Особенно популярны пеллеты в Дании, Австрии и Швеции. Эти страны являются также лидерами в области производства оборудования по использованию (производству) пеллет.

Подробнее в статье "Производство пеллет. Альтернативные виды топлива".

Ваши

задачи — наши профессиональные решения

Ваши

задачи — наши профессиональные решения